Hohe Produktivität, Benutzerfreundlichkeit und Flexibilität bei bahnbrechender Leistung. Die CNC-Baureihe M800/M80 der nächsten Generation bietet der Fertigungsindustrie unbegrenzte Möglichkeiten und die Fähigkeit, innovative Werte zu schaffen.

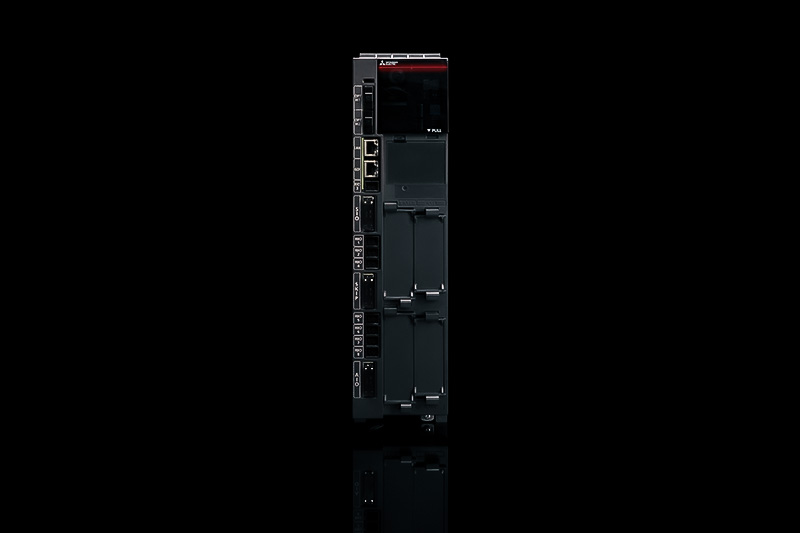

Der Einsatz der neuen CNC-spezifischen CPU in der neuen Serie führt nicht nur zu phänomenalen Verarbeitungsgeschwindigkeiten, sondern reduziert auch die Zahl der erforderlichen Bauteile. Dies verringert die Zahl möglicher Fehlerquellen und steigert so die Produktqualität. Ausgestattet mit Mitsubishi Electric‘s erster CNC-spezifischen CPU stellt die neue M800/M80 Serie das Ergebnis eines aufwendigen Entwicklungsprozesses und die Essenz unserer zukunftsweisenden Technologien dar. Ausgestattet mit der ersten CNC-dedizierten CPU von Mitsubishi Electric ist die lang erwartete M800/M80-Serie das Ergebnis eines originellen Entwicklungsprozesses und die Summe unserer neuesten Technologien. Mit größter Zuversicht sind wir stolz darauf, die M800/M80-Serie vorzustellen und Kunden einzuladen, die Leistung der Zukunft schon heute zu erleben.

Die CNC bietet einen neuen Bildschirm zur Werkzeugverwaltung, auf dem Sie werkzeugbezogene Informationen bequemer erfassen und verwalten können. Eine Vielzahl von Einstellungselementen, wie z. B. der Name des Werkzeugs und die Werkzeug-ID, sind leicht verfügbar. Sie können Werkzeugdaten lesen oder schreiben oder benutzerdefinierte Daten über Kontaktplan oder Bearbeitungsprogramm hinzufügen.

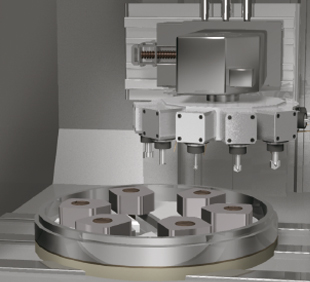

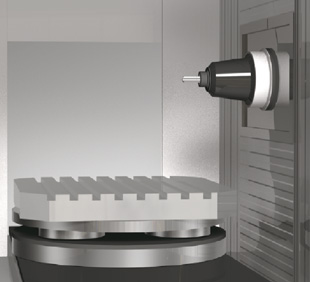

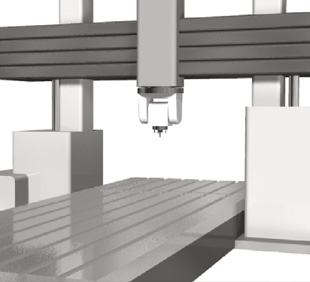

Die Baureihe M800/M80 bietet eine SSS-Steuerung der 4. Generation (SSS-4G), die Hochgeschwindigkeitsbearbeitungen mit hoher Genauigkeit und Qualität ermöglicht. Die SSS-4G-Steuerung bietet Funktionen, die die Taktzeit effektiv reduzieren, einschließlich einer optimalen Beschleunigung/Verzögerung, die an die Eigenschaften jeder Achse angepasst ist. Darüber hinaus ist SSS-4G in der Lage, Maschinenvibrationen beim Hochgeschwindigkeitsschneiden zu reduzieren. Die SSS-4G-Steuerung ermöglicht im Vergleich zu unseren Vorgängermodellen eine höhere Schnittgenauigkeit bei gleicher Zeitdauer oder eine kürzere Schnittzeit bei gleichem Genauigkeitsgrad.

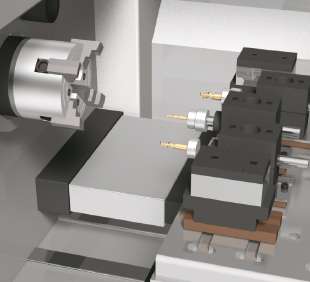

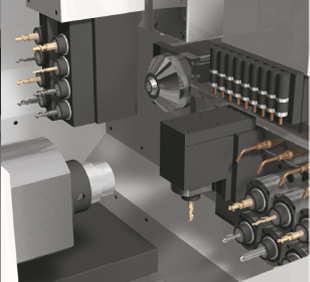

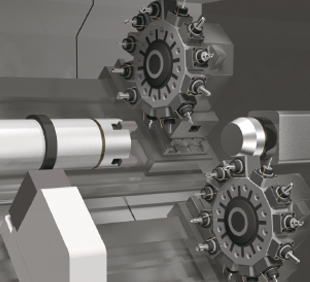

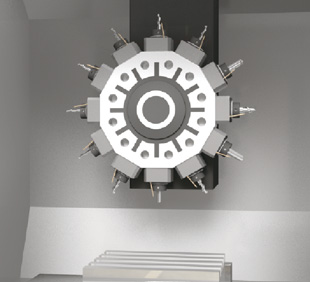

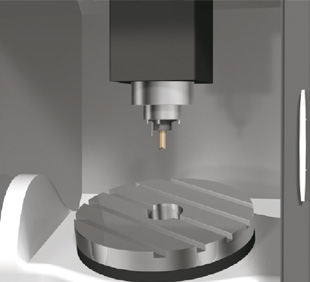

Hochgeschwindigkeits- und Hochpräzisionssteuerungsfunktionen, die ursprünglich für Bearbeitungszentren entwickelt wurden, sind nun auch für Drehmaschinen verfügbar. Das Feinfräsen kann mit hohen Drehzahlen auf einer Drehmaschine realisiert werden. Bei dieser CNC fungiert ein Servomotor anstelle einer Spindel als Werkzeugspindel. Jede der vom Multi-Hybrid-Antrieb angetriebenen Servo-Regelachsen kann als Werkzeugspindel verwendet werden. Dies trägt zum Downsizing von Werkzeugmaschinen bei.

Die M800/M80-Baureihe verfügt über eine CNC-spezifische CPU, die eine deutlich verbesserte Fähigkeit zur Verarbeitung kurzer Segmente bietet. Die Vorteile beschränken sich nicht nur auf Verbesserungen der Grundleistung. Die Funktion Toleranzkontrolle ermöglicht es dem Bediener, hochwertige Oberflächen zu erzielen, indem er einfach die gewünschte Maßgenauigkeit angibt. Diese Funktion hebt die Bearbeitung auf eine ganz neue Ebene.

Die M800/M80 Serie bietet neue Features, die das volle Potential der Werkzeugmaschine nutzen: Die variable Beschleunigungs-/ Verzögerungs-Pre-Interpolationsfunktion optimiert die Beschleunigung im Einklang mit der jeweiligen Achsencharakteristik. Beispielsweise kann eine lineare Achse unabhängig von der Reaktionsfähigkeit der Drehachse beschleunigt werden. Die neue „OMR-FF-Regelung“ optimiert den kv-Faktor jeder Achse so perfekt, dass beste Oberflächen und Genauigkeiten erzielt werden. Darüber hinaus bietet die M800/M80 Serie eine neue Eilgang-Override-Funktion, die Nebenzeiten durch optimiertes Überlappen von Eilgangblöcken zusätzlich reduziert.

Die M800/M80-Baureihe bietet die „Spindelüberlagerungssteuerung“, eine Funktion, die die gleichzeitige Ausführung von Drehen und Zentrumsgewindebohren ermöglicht, obwohl sie einzeln ausgeführt werden müssen. Diese Funktionen eliminieren effektiv Leerlaufzeiten, was zu einer erheblichen Reduzierung der Taktzeit führt. Diese CNC bietet auch Funktionen, die die Synchronisation zwischen den Teilesystemen aufrechterhalten, was insbesondere für Drehautomaten erforderlich ist. Diese ermöglichen es den Anwendern, noch komplexere Bearbeitungen sicher und zuverlässig durchzuführen.

Das Real-Time Tuning setzt neue Maßstäbe bei der Bearbeitung großer Werkstücke. Über diese Funktion werden Vibrationen, die durch die Veränderung der Massenträgheit des Werkstücks hervorgerufen werden, automatisch erkannt und über die spezielle Verstärkungsregelung ausgeglichen

Der Bediener kann Bearbeitungszyklen einfach und interaktiv einstellen und dabei die fertige Werkstückform überwachen. Neben der Eingabe von normalen Formdaten können Sie auch Zeichnungselemente aus CAD-Daten im DXF-Format extrahieren und als Formdaten einstellen, was die Programmierung erleichtert. Die programmierte Form kann vor der Bearbeitung in der 3D-Grafikkontrolle überprüft werden, um eventuelle Programmfehler festzustellen.

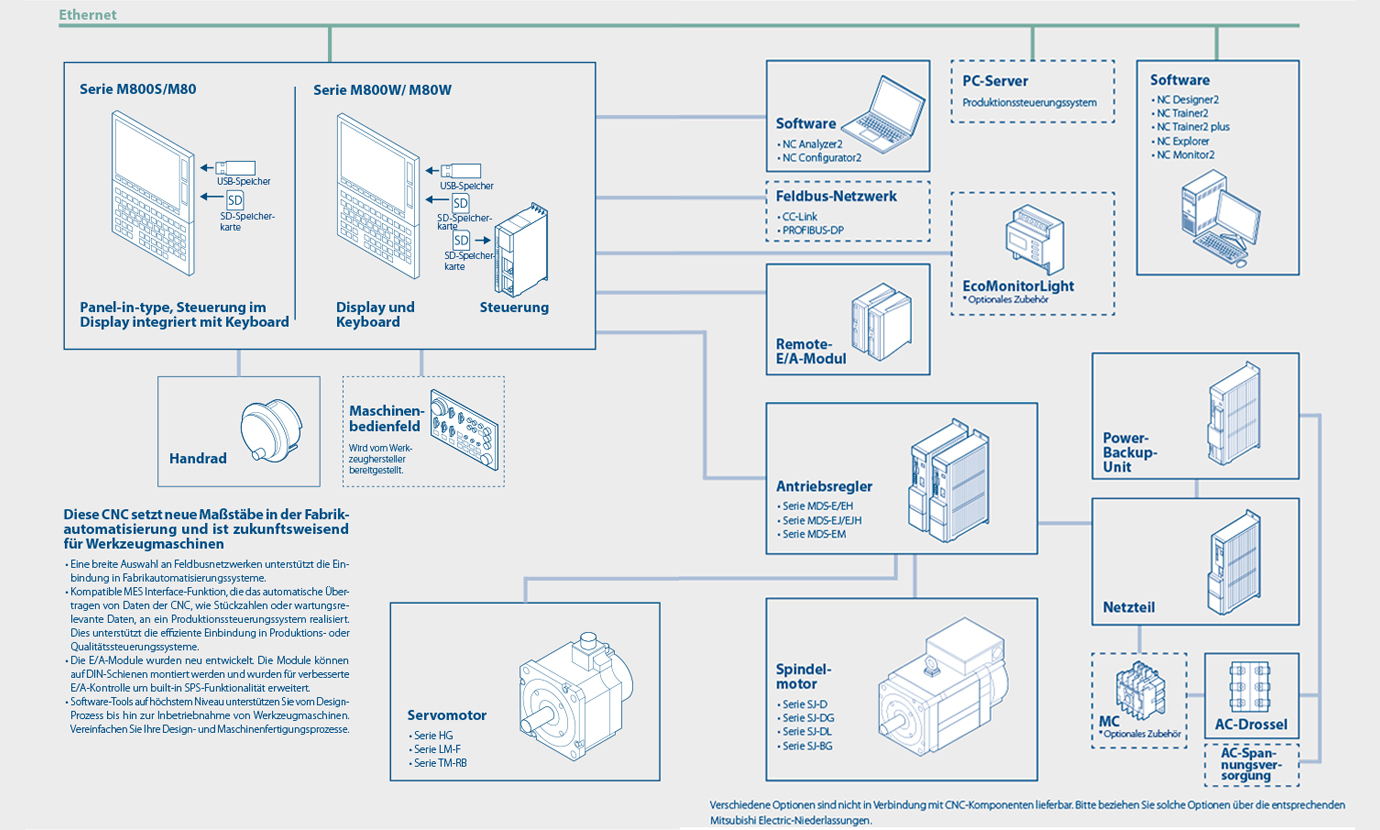

Eine breite Auswahl an Feldbusnetzwerken unterstützt die Einbindung in Fabrikautomatisierungssysteme. Kompatible MES Interface-Funktion, die das automatische Übertragen von Daten der CNC, wie Stückzahlen oder wartungsrelevante Daten, an ein Produktionssteuerungssystem realisiert. Dies unterstützt die effiziente Einbindung in Produktions- oder Qualitätssteuerungssystemen.

Die E/A-Module wurden neu entwickelt. Die Module können auf DIN-Schienen montiert werden und wurden für eine verbesserte E/A-Steuerung entwickelt, die durch eine integrierte SPS-Funktionalität erweitert wurde. Software-Tools auf höchstem Niveau unterstützen Sie vom DesignProzess bis hin zur Inbetriebnahme von Werkzeugmaschinen. Vereinfachen Sie Ihre Design- und Maschinenfertigungsprozesse. Vereinfachen Sie Ihre Konstruktions- und Maschinenfertigungsprozesse.

Die Fräsfunktionalität und die Multi-Achsen-/Multi-Teilsystem-Steuerung wurden signifikant verbessert. Die zukunftsweisende Bedienung wurde so progressiv ausgelegt, so dass die Bediener komplexeste Bearbeitungsprozesse einfach und effizient handhaben können. Es wurden Fortschritte in der Bedienbarkeit erzielt, die es dem Bediener ermöglichen, immer komplexere Bearbeitungen einfach und effizient durchzuführen.

Die SSS-Steuerung hat sich weiterentwickelt und realisiert eine schnelle, hochpräzise und hochwertige Bearbeitung. Darüber hinaus bietet diese CNC Funktionen, die das volle Potenzial jeder Achse ausschöpfen und die Nebenzeiten minimieren, was zu einer höheren Produktivität führt

Die M800/M80 Serie bietet integrierte Sicherheitsfeatures, so genannte Smart Safety Observation-Funktionen. Die Smart Safety Observationen-Funktion geht konform mit den Sicherheitsstandards, die das Gesamtsystem einschließlich CNC, Antriebe, E/As, Sensoren und Kommunikation mit abdecken. Diese Funktion hat die volle Konformität mit den Sicherheitsstandards erreicht, die das gesamte System einschließlich CNC, Antrieb, E/A, Sensoren und Kommunikation umfassen.

Die von einem MTConnect-kompatiblen Gerät gesammelten Daten können in Edgecross importiert und für Edgecross-Anwendungen usw. verwendet werden. MTConnect ist ein offenes Protokoll für Werkzeugmaschinen. Mit Hilfe des MTConnect-Adapters, der mit MITSUBISHI CNC M800 / M80 Serie und M700/M70 Serie kompatibel ist, können Sie auf einfache Weise verschiedene Daten der Werkzeugmaschine, die mit MITSUBISHI CNC arbeitet, erfassen und nutzen.

Um das „Betriebsüberwachungssystem“ aufzubauen, installieren Sie NC Visualizer, eine Betriebsüberwachungsanwendung, auf Ihrem Server-PC. Der NC-Visualizer zeigt den Status der Werkzeugmaschine wie „in Betrieb“, „gestoppt“, „Alarm“ und „ausgeschaltet“ in einer Liste an, was dem Bediener hilft, die Produktivität zu verbessern oder die Ursache von Alarmen zu analysieren. Darüber hinaus können die Bediener den Betriebszustand mit einem externen PC/Tablet-PC über einen Web-Browser überwachen.

Die NC-Bildschirme können auf einem externen PC/Tablet-PC angezeigt werden. Der Bediener kann den Status der Werkzeugmaschine überwachen und den NC-Bildschirm bedienen, ohne sich in die Fabrikhalle begeben zu müssen, was zu einer Verbesserung der Betriebseffizienz beiträgt. (Die Funktion ist auf einer nicht-Windows-basierten NC-Anzeige aktiviert. Es ist kein externer Computer erforderlich).

Unterstützt den zunehmenden Automatisierungsbedarf. Die Automatisierung lässt sich durch einfachen Anschluss und Steuerung der Peripheriegeräte leichter realisieren. Durch den einfachen Anschluss und die Steuerung der Peripheriegeräte lässt sich die Automatisierung leichter realisieren.

E/A-Einheiten wurden neu gestaltet. Die erneuerte E/A-Kommunikationsmethode ermöglicht es, die maximale Anzahl der Kontaktpunkte pro Kanal deutlich zu erhöhen, so dass eine Reihe von Peripheriegeräten und -einrichtungen allein durch die CNC gesteuert werden können.

Die eingebaute PLC-Funktionalität für die E/A-Steuerung wurde verbessert. Diese CNC unterstützt Multiprojekt-SPS, eine Funktion, mit der Leiterlogiken für Peripheriegeräte getrennt von denen für Werkzeugmaschinen verwaltet werden können. Dies schafft ein effizienteres Umfeld für Betreiber, die bei der Entwicklung und Verwaltung von Leiterlogiken zusammenarbeiten.

Die Serien M800/M80 verfügen über eine Funktion namens maschinengruppenbasierter Alarmstopp, die den Betrieb einzelner Maschinengruppen stoppt, wenn ein Alarm auftritt, wenn die Steuerung mit der Serie MDS-E/EM/EJ kombiniert wird. Diese Funktion ermöglicht die Fortsetzung der Bearbeitung auch dann, wenn ein Alarm an einem Lader, Magazin oder anderen Peripheriegeräten auftritt.

| M800VW Series | M80VW Series | ||

|---|---|---|---|

| M850VW | M830VW | M80VW | |

| Max. number of axes (NC axes + Spindles + PLC axes) | ◯16 △32 | ◯16 △32 | 13 |

| Max. number of NC axes (in total for all part systems) | ◯16 △32 | ◯16 △32 | 10 |

| Max. number of spindles | 8 | 8 | 6 |

| Max. number of PLC axes | 8 | 8 | 6 |

| Number of simultaneous contouring control axes | 8 | 4 | 4 |

| Max. number of NC axes in a part system | ◯8 △12 | ◯8 △12 | 8 |

| Max. number of part systems (main+sub) | ◯4 △8 | ◯4 △8 | 4 |

| Max. number of main part systems | ◯4 △8 | ◯4 △8 | ◯2 |

| Max. number of sub part systems | ◯4 △8 | ◯4 △8 | ◯2 |

| Control unit-side High-speed program server mode | △ | △ | ◯ |

| Display unit-side High-speed program server mode | △ | △ | ◯ |

| Least command increment | ◯ 0,1 µm △ 1 nm | ◯ 0,1 µm △ 1 nm | 0,1 µm |

| Least control increment | 1 nm | 1 nm | 1 nm |

| Max. number of tool offset sets | ◯ 128 sets △ 999 sets | ◯ 128 sets △ 999 sets | 256 sets |

| Built-in PLC capacity | ◯ 128000 △ 512000 | ◯ 128000 △ 512000 | 64000 |

| Multi-project [number of projects stored] | ◯ 2 △ 6 | ◯ 2 △ 6 | ◯ 3 |

| Data protection by user's level | △ | △ | ◯ |

| Workpiece coordinate system shift | ◯ | ◯ | ◯ |

| 3D solid program check | ◯ | ◯ | ◯ |

| Interactive cycle insertion | △ | △ | ◯ |

| Multiple spindle synchronization set control | ◯ | ◯ | ◯ |

| Spindle superimposition control | △ | △ | ◯ |

| High-accuracy control | △ | △ | ◯ |

| High-speed high-accuracy control II (G05P10000) max.[kBPM] | △ 168 | △ 168 | ◯ 33,7 |

| SSS control | △ | △ | ◯ |

| Tolerance control | △ | △ | ◯ |

| OMR-FF | △ | △ | ◯ |

| OMR-CC (Optimum Machine Response - Contour Control) | △ | △ | ◯ |

| Rapid traverse block overlap | △ | △ | ◯ |

| Spindle-mode servo motor control | △ | △ | ◯ |

| Real-time tuning 1 (speed gain) | △ | △ | ◯ |

| Real-time tuning 2 (rapid traverse time constant) | △ | △ | ◯ |

| Inclined surface machining command | △ | △ | ◯ |

| 3-dimensional manual feed | △ | △ | ◯ |

| Finish shape view programming | △ | △ | ◯ |

| CC-Link (Master/Local) | □ | □ | □ |

| PROFIBUS-DP (Master) | □ | □ | □ |

| CC-Link IE Field (Master/Local) | □ | □ | □ |

| EtherNet/IP | □ | □ | □ |

| MES interface library | △ | △ | ◯ |

| Machine group-based alarm stop | △ | △ | ◯ |

Weitere Einzelheiten entnehmen Sie bitte der jeweiligen Bedienungsanleitung. (*1) G/B:Führungsbuchse (*2) Die Anzeigeeinheit des Typs 8.4 ist nicht kompatibel. (*3) Windows-basierte Anzeigeeinheit/Windows-lose Anzeigeeinheit (*4) Begrenzt auf die gleichzeitige 4-Achsen-Bahnsteuerung.

| M800VW Series | M80VW Series | ||

|---|---|---|---|

| M850VW | M830VW | M80VW | |

| Max. number of axes (NC axes + Spindles + PLC axes) | ◯ 16 △ 32 | ◯ 16 △ 32 | 11 |

| Max. number of NC axes (in total for all part systems) | ◯ 16 | ◯ 16 | 9 |

| Max. number of spindles | 6 | 6 | 4 |

| Max. number of PLC axes | 8 | 8 | 6 |

| Number of simultaneous contouring control axes | 8 | 4 | 4 |

| Max. number of NC axes in a part system | ◯ 8 △ 12 | ◯ 8 △ 12 | 8 |

| Max. number of part systems (main+sub) | ◯ 2 | ◯ 2 | ◯ 2 |

| Max. number of main part systems | ◯ 2 | ◯ 2 | ◯ 2 |

| Max. number of sub part systems | ◯ 2 | ◯ 2 | – |

| Control unit-side High-speed program server mode | △ | △ | ◯ |

| Display unit-side High-speed program server mode | △ | △ | ◯ |

| Least command increment | ◯ 0,1 µm △ 1 nm | ◯ 0,1 µm △ 1 nm | 0,1 µm |

| Least control increment | 1 nm | 1 nm | 1 nm |

| Max. number of tool offset sets | ◯ 200 sets △ 999 sets | ◯ 200 sets △ 999 sets | 400 sets |

| Built-in PLC capacity | ◯ 128000 △ 512000 | ◯ 128000 △ 512000 | 64000 |

| Multi-project [number of projects stored] | ◯ 2 △ 6 | ◯ 2 △ 6 | ◯ 3 |

| Data protection by user's level | △ | △ | ◯ |

| 3D solid program check | ◯ | ◯ | ◯ |

| Interactive cycle insertion | △ | △ | ◯ |

| Spindle superimposition control | – | – | – |

| High-accuracy control | △ | △ | ◯ |

| High-speed high-accuracy control II (G05P10000) max.[kBPM] | △ 168 | △ 168 | ◯ 101 |

| High-speed high-accuracy control III (G05P20000) max. [kBPM] | △ 540 | △ 540 | ◯ 202 |

| SSS control | △ | △ | ◯ |

| Tolerance control | △ | △ | ◯ |

| Variable-acceleration pre-interpolation acceleration/deceleration | △ | △ | – |

| OMR-FF | △ | △ | ◯ |

| OMR-CC | △ | △ | ◯ |

| Rapid traverse block overlap | △ | △ | ◯ |

| Spindle-mode servo motor control | △ | △ | ◯ |

| Real-time tuning 1 (speed gain) | △ | △ | ◯ |

| Real-time tuning 2 (rapid traverse time constant) | △ | △ | ◯ |

| Tool center point control | △ | △(*2) | ◯(*2) |

| Inclined surface machining command | △ | △ | ◯ |

| 3-dimensional manual feed | △ | △ | ◯ |

| Finish shape view programming | △ | △ | ◯ |

| CC-Link (Master/Local) | □ | □ | □ |

| PROFIBUS-DP (Master) | □ | □ | □ |

| CC-Link IE Field (Master/Local) | □ | □ | □ |

| EtherNet/IP | □ | □ | □ |

| MES interface library | △ | △ | ◯ |

| Machine group-based alarm stop | △ | △ | ◯ |

Weitere Einzelheiten entnehmen Sie bitte der jeweiligen Bedienungsanleitung. (*1) G/B:Führungsbuchse (*2) Die Anzeigeeinheit des Typs 8.4 ist nicht kompatibel. (*3) Windows-basierte Anzeigeeinheit/Windows-lose Anzeigeeinheit (*4) Begrenzt auf die gleichzeitige 4-Achsen-Bahnsteuerung.

Dieses Handbuch beschreibt, wie Sie die CNC-Programmierung von Mitsubishi Electric durchführen.

Dieses Handbuch ist eine Anleitung zur Verwendung der MITSUBISHI CNC M800/M80/E80-Serie.

Dieses Handbuch enthält die für die Installation, den Anschluss und die Einrichtung der MITSUBISHI CNC erforderlichen Elemente.

Dieses Handbuch enthält die für die Installation, den Anschluss und die Einrichtung der MITSUBISHI CNC erforderlichen Elemente.

M800-M80-E80-C80 Series HAND BOOK

Dieses Handbuch erklärt die SPS-Entwicklungsumgebung.

Dieses Handbuch ist eine Anleitung zur Verwendung der MITSUBISHI CNC.

Dieses Handbuch beschreibt die Spezifikationen der Mitsubishi Electric CNC.

Dieses Handbuch beschreibt die Spezifikationen der Mitsubishi Electric CNC.

Dieses Handbuch beschreibt die verschiedenen Signalschnittstellen und Funktionen der NC-Einheit, die bei der Erstellung von Mitsubishi Electric CNC-Ablaufprogrammen (eingebaute PLC) benötigt werden.

Handbücher, die sich auf die M800/M80/E80/C80-Serie beziehen, sind wie folgt aufgelistet.

Dieses Handbuch enthält die für die Wartung der MITSUBISHI CNC M800/M80/E80-Serie erforderlichen Elemente.

Dieses Handbuch beschreibt, wie die MITSUBISHI-CNC-Programmierung durchgeführt wird.

Felder markiert mit einem * sind verpflichtend.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Tel.: +49 (0)2102 / 486 - 0

Fax: +49 (0)2102 / 486 - 1120

cnc.sales@meg.mee.com

Benjamin Buzga

CNC Sales & Business Development Manager