Die Standard-CNC ermöglicht eine hohe Produktivität und Benutzerfreundlichkeit. Sie bietet das überzeugende Mitsubishi Electric OS.

– Mitsubishi Electric CNC Engineering Team

Alle Funktionen sind enthalten.

Intuitive Programmierung

Multi-Touch und anpassbare Bildschirme

Als Vorreiter in der heutigen industriellen Globalisierung übertreffen die innovativen Produkte von Mitsubishi Electric weiterhin die Erwartungen der Anwender auf der ganzen Welt. Die herausragende Leistung unserer CNC-Produktreihe wird von den Anwendern immer wieder für ihre hohe Produktivität, intuitive Bedienbarkeit und überlegene Funktionalität gelobt. Für die Entwicklung der neuen M800/M80-Serie sind wir jedoch zurück ans Reißbrett gegangen und haben unsere hochmodernen Steuerungstechnologien komplett überarbeitet. Das Ergebnis ist ein Durchbruch bei der Steuerung von Hochgeschwindigkeits- und Hochpräzisionsbearbeitungen.

Das Streben nach einer dedizierten CNC-CPU begann mit einer Konstruktionsvalidierung in noch nie dagewesenem Umfang sowie mit hochpräzisen Simulationen zur Überprüfung der Verarbeitungsleistung. Das Erreichen eines Leistungssprungs in der Verarbeitung erforderte die Integration innovativer Technologien, die über die Optimierung der Herstellungsprozesse von Prozessoren hinausgehen. Durch die Überwindung zahlreicher Hürden und die Maximierung des Potenzials des Prozessors ist es uns gelungen, eine CNC-dedizierte CPU zu produzieren, die eine noch nie dagewesene Hochgeschwindigkeits-Verarbeitungsleistung erreicht.

Die Geschichte der neuen M800/M80-Serie begann mit einer konventionellen Entwicklung, um schrittweise evolutionäre Verbesserungen zu erzielen. Aber unser Ziel war ein revolutionärer Sprung in der CNC-Leistung. Unser Projektteam stellte fest, dass die einzige Möglichkeit, die Verarbeitungsleistung deutlich zu steigern und die Anforderungen der Anwender vollständig zu erfüllen, die Entwicklung einer für die CNC-Steuerung optimierten CPU ist. Diese Erkenntnis inspirierte Mitsubishi Electric zum allerersten Versuch, eine CNC-spezifische CPU zu entwickeln und schlug ein neues Kapitel in der CNC-Entwicklung auf.

![]() OMR-CC – Optimum machine response-contour control – reduziert die Zykluszeit, ohne die Genauigkeit zu beeinträchtigen. Dadurch passt sich die Steuerung an die Werkstückform an und korrigiert Positionsfehler.

OMR-CC – Optimum machine response-contour control – reduziert die Zykluszeit, ohne die Genauigkeit zu beeinträchtigen. Dadurch passt sich die Steuerung an die Werkstückform an und korrigiert Positionsfehler.

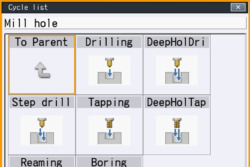

Ermöglicht die Entwicklung eines Bearbeitungsprogramms und das Einrichtung von Werten durch die einfache Befolgung einer Anleitung.

Ermöglicht die Entwicklung eines Bearbeitungsprogramms und das Einrichtung von Werten durch die einfache Befolgung einer Anleitung.

CNC

CNC

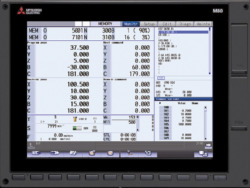

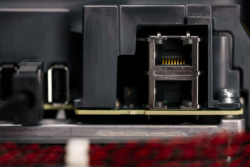

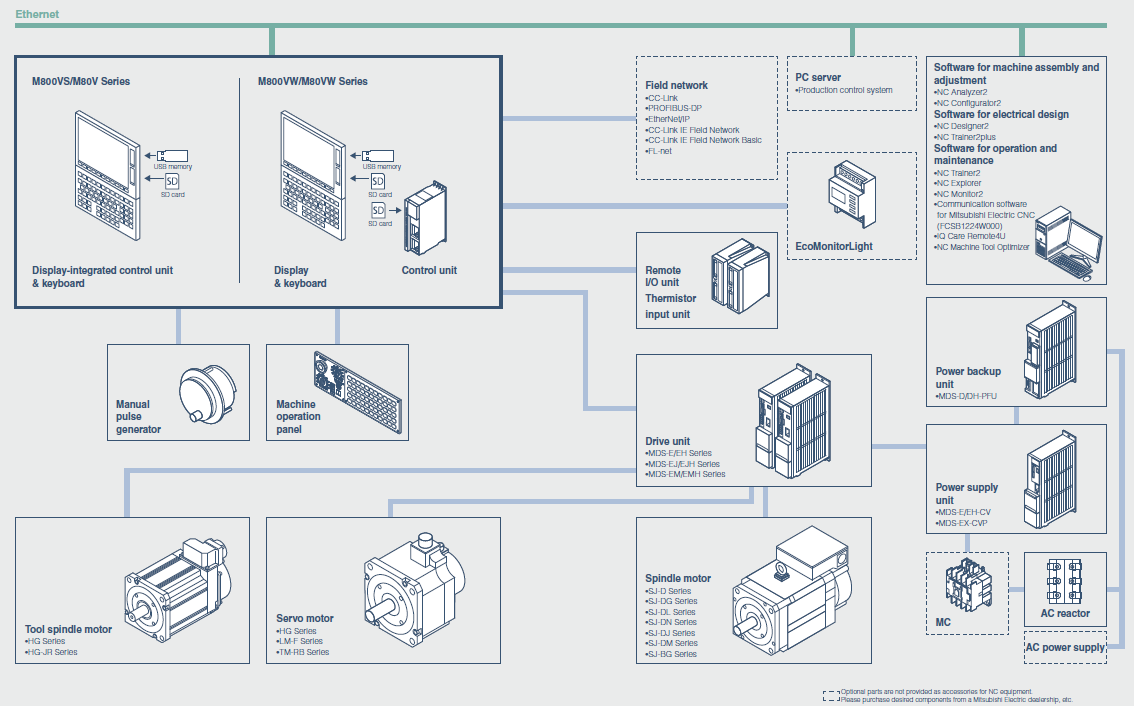

Panel-in-CNC mit integriertem System, das das gesamte System einschließlich CNC, Antrieb, E/A, Sensoren und Kommunikation umfasst. Display verfügt über eine SD-Kartenschnittstelle auf der Rückseite des Displays. Durch den Einbau einer SD-Speicherkarte können Bearbeitungsprogramme mit großem Speicherplatz gespeichert werden.

Display & Screens

Display & Screens

Jeder Bediener hat seine eigenen, häufig verwendeten Menüs. Mit dieser CNC können die Bediener ihre Menüs neu anordnen und nicht benötigte Menüs ausblenden, so dass sie leicht zu ihrem gewünschten Bildschirm navigieren können. Diese CNC verfügt über eine Funktion namens Selektive Anzeige, die eine teilweise Anpassung des Bildschirms ermöglicht. Mit der wählbaren Anzeige können Sie ständig Werkzeugkorrekturen, allgemeine Variablen oder einen von einem Maschinenbauer erstellten Bildschirm anzeigen lassen.

Als globaler Standard wird die M80 CNC mit allen Funktionen und ohne zusätzliche Optionen geliefert.

Als globaler Standard wird die M80 CNC mit allen Funktionen und ohne zusätzliche Optionen geliefert.

Unterstützung großer Datenmengen über das rückseitige SD-Kartenterminal

Unterstützung großer Datenmengen über das rückseitige SD-Kartenterminal

Die Einbau-CNC mit integriertem Display hat die SD-Kartenschnittstelle auf der Rückseite des Displays. Durch den Einbau einer SD-Speicherkarte können Bearbeitungsprogramme mit großem Speicherplatz gespeichert werden.

Die symbolbasierte Navigation verbessert die Benutzerfreundlichkeit für erfahrene und unerfahrene Bediener. Bildschirmgrößen von 10,4″ und 15″ ermöglichen eine bessere Sichtbarkeit und beinhalten Pinch-, Flick- und Scroll-Funktionen wie bei einem Smartphone oder Tablet.

Die symbolbasierte Navigation verbessert die Benutzerfreundlichkeit für erfahrene und unerfahrene Bediener. Bildschirmgrößen von 10,4″ und 15″ ermöglichen eine bessere Sichtbarkeit und beinhalten Pinch-, Flick- und Scroll-Funktionen wie bei einem Smartphone oder Tablet.

Anschluss an Peripheriegeräte und Geräte, die einer Reihe von Feldnetzwerken entsprechen, einschließlich CC-Link®, PROFIBUS® DP und EtherNet/IP™.

Anschluss an Peripheriegeräte und Geräte, die einer Reihe von Feldnetzwerken entsprechen, einschließlich CC-Link®, PROFIBUS® DP und EtherNet/IP™.

Die Serie M800V/M80V bietet eine SSS-Steuerung der 4. Generation (SSS-4G), die eine schnelle, hochpräzise und hochwertige Bearbeitung ermöglicht. Die SSS-4G-Steuerung bietet Funktionen, die die Taktzeit effektiv reduzieren, einschließlich einer optimalen Beschleunigung/Verzögerung, die an die Eigenschaften der einzelnen Achsen angepasst ist. Darüber hinaus ist SSS-4G in der Lage, Maschinenvibrationen beim Hochgeschwindigkeitsschneiden zu reduzieren.

Die Serie M800V/M80V bietet eine SSS-Steuerung der 4. Generation (SSS-4G), die eine schnelle, hochpräzise und hochwertige Bearbeitung ermöglicht. Die SSS-4G-Steuerung bietet Funktionen, die die Taktzeit effektiv reduzieren, einschließlich einer optimalen Beschleunigung/Verzögerung, die an die Eigenschaften der einzelnen Achsen angepasst ist. Darüber hinaus ist SSS-4G in der Lage, Maschinenvibrationen beim Hochgeschwindigkeitsschneiden zu reduzieren.

Die von einem MTConnect-kompatiblen Gerät gesammelten Daten können in Edgecross importiert und für Edgecross-Anwendungen usw. verwendet werden. MTConnect ist ein offenes Protokoll für Werkzeugmaschinen. Mit dem MTConnect Adapter, der mit der MITSUBISHI CNC M800V / M80V Serie und der M800/M80 Serie kompatibel ist, können Sie ganz einfach verschiedene Daten der Werkzeugmaschine, die mit der CNC arbeitet, sammeln und nutzen.

Eine Software, die Betriebsdaten und SPS-Gerätedaten von Steuerungen von CNC-Werkzeugmaschinen sammelt und die gesammelten Daten an Host-IT-Systeme, industrielle Plattformen für Edge Computing, Edge-Anwendungen usw. weiterleitet.

Die NC-Bildschirme können auf einem externen PC/Tablet-PC angezeigt werden. Der Bediener kann den Status der Werkzeugmaschine überwachen und den NC-Bildschirm bedienen, ohne sich in die Fabrikhalle begeben zu müssen, was zu einer Verbesserung der Betriebseffizienz beiträgt. (Die Funktion ist auf einer nicht-Windows-basierten NC-Anzeige aktiviert. Es ist kein externer Computer erforderlich).

E/A-Einheiten wurden neu gestaltet. Die erneuerte E/A-Kommunikationsmethode ermöglicht es, die maximale Anzahl der Kontaktpunkte pro Kanal deutlich zu erhöhen, so dass eine Reihe von Peripheriegeräten und -einrichtungen allein durch die CNC gesteuert werden können.

Die eingebaute PLC-Funktionalität für die E/A-Steuerung wurde verbessert. Diese CNC unterstützt Multiprojekt-SPS, eine Funktion, mit der Leiterlogiken für Peripheriegeräte getrennt von denen für Werkzeugmaschinen verwaltet werden können. Dies schafft ein effizienteres Umfeld für Betreiber, die bei der Entwicklung und Verwaltung von Leiterlogiken zusammenarbeiten.

Die Serien M800/M80 verfügen über eine Funktion namens maschinengruppenbasierter Alarmstopp, die den Betrieb einzelner Maschinengruppen stoppt, wenn ein Alarm auftritt, wenn die Steuerung mit der Serie MDS-E/EM/EJ kombiniert wird. Diese Funktion ermöglicht die Fortsetzung der Bearbeitung auch dann, wenn ein Alarm an einem Lader, Magazin oder anderen Peripheriegeräten auftritt.

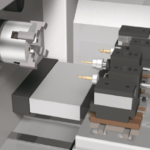

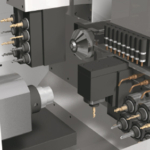

Die Funktionen fürs Drehen und der Mehrachsen- wie Mehrteilesystemsteuerung haben wir erheblich verbessert. Es wurden Fortschritte in der Bedienbarkeit erzielt, die es dem Bediener ermöglichen, immer komplexere Bearbeitungen einfach und effizient durchzuführen.

Die SSS-Steuerung hat sich weiterentwickelt und realisiert eine schnelle, hochpräzise und hochwertige Bearbeitung. Darüber hinaus bietet diese CNC Funktionen, die das volle Potenzial jeder Achse ausschöpfen und die Nebenzeiten minimieren, was zu einer höheren Produktivität führt

Eine breite Auswahl an Feldbusnetzwerken unterstützt die Einbindung in Fabrikautomatisierungssysteme. Kompatible MES Interface-Funktion, die das automatische Übertragen von Daten der CNC, wie Stückzahlen oder wartungsrelevante Daten, an ein Produktionssteuerungssystem realisiert. Dies unterstützt die effiziente Einbindung in Produktions- oder Qualitätssteuerungssystemen.

Die E/A-Module wurden neu entwickelt. Die Module können auf DIN-Schienen montiert werden und wurden für eine verbesserte E/A-Steuerung entwickelt, die durch eine integrierte SPS-Funktionalität erweitert wurde. Software-Tools auf höchstem Niveau unterstützen Sie vom DesignProzess bis hin zur Inbetriebnahme von Werkzeugmaschinen. Vereinfachen Sie Ihre Design- und Maschinenfertigungsprozesse. Vereinfachen Sie Ihre Konstruktions- und Maschinenfertigungsprozesse.

Die Serie M800V/M80V bietet eine Reihe von Sicherheitsfunktionen, die unter der Bezeichnung Smart Safety Observation Function zusammengefasst sind. Diese Funktion hat die volle Konformität mit den Sicherheitsstandards erreicht, die das gesamte System einschließlich CNC, Antrieb, E/A, Sensoren und Kommunikation umfassen.

Weitere Einzelheiten entnehmen Sie bitte der jeweiligen Bedienungsanleitung. (*1) G/B:Führungsbuchse (*2) Die Anzeigeeinheit des Typs 8.4 ist nicht kompatibel. (*3) Windows-basierte Anzeigeeinheit/Windows-lose Anzeigeeinheit (*4) Begrenzt auf die gleichzeitige 4-Achsen-Bahnsteuerung.

| M800VS Series | M80V Series | |||

|---|---|---|---|---|

| M850VS | M830VS | Type A | Type B | |

| Max. Anzahl der Achsen (NC-Achsen + Spindeln + SPS-Achsen) | ◯16 △32 | ◯16 △32 | 13 | 9 |

| Max. Anzahl der NC-Achsen (insgesamt für alle Teilsysteme) | ◯16 △32 | ◯16 △32 | 10 | 7 |

| Max. Anzahl der Spindeln | 8 | 8 | 6 | 4 |

| Max. Anzahl der NC-Achsen | 8 | 8 | 6 | 6 |

| Max. Anzahl der simultan interpolierenden Achsen | 8 | 4 | 4 | 4 |

| Max. Anzahl der NC-Achsen pro Teilsystem | ◯8 △12 | ◯8 △12 | 8 | 5 |

| Max. Anzahl der Teilsysteme (Haupt+Sub) v4 | ◯4 △8 | ◯4 △8 | ◯4 | ◯2 |

| Max. Anzahl der Hauptteilsysteme | ◯4 △8 | ◯4 △8 | ◯2 | ◯2 |

| Max. Anzahl der SPS-indexierten Achsen | ◯4 △8 | ◯4 △8 | ◯2 | ◯1 |

| Hochgeschwindigkeits-Programmservermodus, Display-Panel | △ | △ | ◯ | ◯ |

| Kleinstes Befehlsinkrement | ◯ 0,1 µm △ 1 nm | ◯ 0,1 µm △ 1 nm | ◯ 0,1 µm | ◯ 0,1 µm |

| Kleinstes Interpolationsinkrement | ◯ 1 nm | ◯ 1 nm | ◯ 1 nm | ◯ 1 nm |

| Max. Anzahl der Werkzeugkorrekturdatensätze | ◯ 128 sets △ 999 sets | ◯ 128 sets △ 999 sets | ◯ 256 sets | ◯ 99 sets |

| Max. SPS-Speicherkapazität [Schritte] | ◯ 128000 △ 512000 | ◯ 128000 △ 512000 | ◯ 64000 | ◯ 32000 |

| Multi-Projekt-SPS (max. Anzahl der Projekte) | ◯ 2 △ 6 | ◯ 2 △ 6 | ◯ 3 | ◯ 2 |

| Schutz durch Zugriffsberechtigungsstufen | △ | △ | ◯ | ◯ |

| Werkstück-Koordinatensystemverschiebung | ◯ | ◯ | ◯ | ◯ |

| 3D-Programm-Check | ◯ | ◯ | ◯ | ◯ |

| Interaktive Zyklenprogrammierung | △ | △ | ◯ | ◯ |

| Multiple spindle synchronization set control | ◯ | ◯ | ◯ | ◯ |

| Spindle superimposition control | △ | △ | ◯ | – |

| High-accuracy control | △ | △ | ◯ | ◯ |

| High-speed high-accuracy control II (G05P10000) max.[kBPM] | △ 168 | △ 168 | ◯ 67.5 | – |

| SSS-Regelung | △ | △ | ◯ | ◯ |

| Tolerance control | △ | △ | ◯ | ◯ |

| OMR-FF-Regelung | △ | △ | ◯ | ◯ |

| OMR-CC (Optimum Machine Response - Contour Control) | △ | △ | ◯ | ◯ |

| Satzüberlappung im Eilgang | △ | △ | ◯ | ◯ |

| Servomotor im Spindelmodus | △ | △ | ◯ | ◯ |

| Echtzeit-Tuning 1 (Verstärkungsfaktorabgleich Geschwindigkeitregelkreis) | △ | △ | ◯ | – |

| Echtzeit-Tuning 2 (Abgleich der Eilgang-Zeitkonstante) | △ | △ | ◯ | – |

| Freie Ebenenauswahl | △ | △ | ◯ | – |

| 3-dimensionaler, manueller Vorschub | △ | △ | ◯ | – |

| Finish shape view programming | △ | △ | ◯ | ◯ |

| VNC server | △ | △ | ◯ | ◯ |

| CC-Link (Master/Slave) | □ | □ | □ | □ |

| PROFIBUS-DP (Master) | □ | □ | □ | □ |

| CC-Link IE Field (Master/Local) | □ | □ | □ | □ |

| EtherNet/IP | □ | □ | □ | □ |

| MES-Interface-Funktion | △ | △ | ◯ | ◯ |

| Maschinengruppen-basierter Alarmstopp | △ | △ | ◯ | ◯ |

Weitere Einzelheiten entnehmen Sie bitte der jeweiligen Bedienungsanleitung. (*1) G/B:Führungsbuchse (*2) Die Anzeigeeinheit des Typs 8.4 ist nicht kompatibel. (*3) Windows-basierte Anzeigeeinheit/Windows-lose Anzeigeeinheit (*4) Begrenzt auf die gleichzeitige 4-Achsen-Bahnsteuerung.

| M800VS Series | M80V Series | |||

|---|---|---|---|---|

| M850VS | M830VS | Type A | Type B | |

| Max. Anzahl der Achsen (NC-Achsen + Spindeln + SPS-Achsen) | ◯ 16 △ 32 | ◯ 16 △ 32 | 11 | 9 |

| Max. Anzahl der NC-Achsen (insgesamt für alle Teilsysteme) | ◯16 | ◯16 | 9 | 5 |

| Max. Anzahl der Spindeln | 6 | 6 | 4 | 2 |

| Max. Anzahl der NC-Achsen | 8 | 8 | 6 | 6 |

| Max. Anzahl der simultan interpolierenden Achsen | 8 | 4 | 4 | 4 |

| Max. Anzahl der NC-Achsen pro Teilsystem | ◯ 8 △ 12 | ◯ 8 △ 12 | 8 | 5 |

| Max. Anzahl der Teilsysteme (Haupt+Sub) v4 | ◯ 2 | ◯ 2 | ◯ 2 | ◯1 |

| Max. Anzahl der Hauptteilsysteme | ◯ 2 | ◯ 2 | ◯2 | ◯1 |

| Max. Anzahl der SPS-indexierten Achsen | ◯ 2 | ◯ 2 | – | – |

| Hochgeschwindigkeits-Programmservermodus, Display-Panel | △ | △ | ◯ | ◯ |

| Kleinstes Befehlsinkrement | ◯ 0,1 µm △ 1 nm | ◯ 0,1 µm △ 1 nm | ◯ 0,1 µm | ◯ 0,1 µm |

| Kleinstes Interpolationsinkrement | △ 1 nm | △ 1 nm | △ 1 nm | △ 1 nm |

| Max. Anzahl der Werkzeugkorrekturdatensätze | ◯ 200 sets △ 999 sets | ◯ 200 sets △ 999 sets | ◯ 400 sets | ◯ 400 sets |

| Max. SPS-Speicherkapazität [Schritte] | ◯ 128000 △ 512000 | ◯ 128000 △ 512000 | ◯ 64000 | ◯ 32000 |

| Multi-Projekt-SPS (max. Anzahl der Projekte) | ◯ 2 △ 6 | ◯ 2 △ 6 | ◯ 3 | ◯ 1 |

| Schutz durch Zugriffsberechtigungsstufen | △ | △ | ◯ | ◯ |

| 3D-Programm-Check | ◯ | ◯ | ◯ | ◯ |

| Interaktive Zyklenprogrammierung | △ | △ | ◯ | ◯ |

| High-accuracy control | △ | △ | ◯ | ◯ |

| High-speed high-accuracy control II (G05P10000) max.[kBPM] | △ 168 | △ 168 | ◯ 101 | ◯ 101 |

| High-speed high-accuracy control III (G05P20000) max.[kBPM] | △ 540 | △ 540 | ◯ 202 | – |

| SSS-Regelung | △ | △ | ◯ | ◯ |

| Tolerance control | △ | △ | ◯ | ◯ |

| Variable-acceleration pre-interpolation acceleration/deceleration | △ | △ | – | – |

| OMR-FF-Regelung | △ | △ | ◯ | ◯ |

| OMR-CC (Optimum Machine Response - Contour Control) | △ | △ | ◯ | ◯ |

| Satzüberlappung im Eilgang | △ | △ | ◯ | ◯ |

| Servomotor im Spindelmodus | △ | △ | ◯ | ◯ |

| Echtzeit-Tuning 1 (Verstärkungsfaktorabgleich Geschwindigkeitregelkreis) | △ | △ | ◯ | – |

| Echtzeit-Tuning 2 (Abgleich der Eilgang-Zeitkonstante) | △ | △ | ◯ | – |

| Werkzeugspitzensteuerung | △ | △(*2) | ◯(*2) | – |

| Freie Ebenenauswahl | △ | △ | ◯ | – |

| 3-dimensionaler, manueller Vorschub | △ | △ | ◯ | – |

| Finish shape view programming | △ | △ | ◯ | ◯ |

| VNC server | △ | △ | ◯ | ◯ |

| CC-Link (Master/Slave) | □ | □ | □ | □ |

| PROFIBUS-DP (Master) | □ | □ | □ | □ |

| CC-Link IE Field (Master/Local) | □ | □ | □ | □ |

| EtherNet/IP | □ | □ | □ | □ |

| MES-Interface-Funktion | △ | △ | ◯ | ◯ |

| Maschinengruppen-basierter Alarmstopp | △ | △ | ◯ | ◯ |

Dieses Handbuch wird bei der Verwendung der MITSUBISHI CNC M800V/M80V-Serie herangezogen. Dieses Handbuch erklärt, wie Sie diese NC-Einheit bedienen, betreiben und einrichten. Lesen Sie dieses Handbuch sorgfältig durch, bevor Sie die NC-Einheit verwenden.

Dieses Handbuch beschreibt die für die Wartung der MITSUBISHI CNC M800V/M80V/E80-Serie erforderlichen Elemente.

Dieses Handbuch erläutert die SPS-Entwicklungsumgebung.

Dieses Handbuch beschreibt die verschiedenen Signalschnittstellen und Funktionen, die bei der Programmierung von MITSUBISHI CNC. M800V/M80V/E80 Series sequence programs (built-in PLC). Lesen Sie dieses Handbuch vor der Programmierung sorgfältig durch. Lesen Sie die "Sicherheitshinweise" auf der folgenden Seite gründlich durch, um einen sicheren Umgang mit dieser NC-Einheit zu gewährleisten.

Diese Spezifikationen sind das Programmierhandbuch, das bei der Erstellung des Ablaufprogramms mit der SPS-Entwicklungssoftware oder der integrierten FA-Software der MELSOFT-Serie (GX Developer) von Mitsubishi Electric verwendet wird.

Dieses Handbuch ist ein Leitfaden für die Benutzung der MITSUBISHI CNC 800V/80V Serie. Die Programmierung wird in diesem Handbuch beschrieben. Lesen Sie daher dieses Handbuch sorgfältig durch, bevor Sie mit der Programmierung beginnen.

Dieses Handbuch ist ein Leitfaden für die Benutzung der MITSUBISHI CNC 800V/80V Serie. Die Programmierung wird in diesem Handbuch beschrieben. Lesen Sie daher dieses Handbuch sorgfältig durch, bevor Sie mit der Programmierung beginnen.

Dieses Handbuch beschreibt die Spezifikationen der Mitsubishi Electric CNC.

Dieses Handbuch beschreibt die Spezifikationen der Mitsubishi Electric CNC.

Dieses Handbuch enthält die für die Installation, den Anschluss und die Einrichtung der MITSUBISHI CNC erforderlichen Elemente.

Felder markiert mit einem * sind verpflichtend.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Tel.: +49 (0)2102 / 486 - 0

Fax: +49 (0)2102 / 486 - 1120

cnc.sales@meg.mee.com

Benjamin Buzga

CNC Sales & Business Development Manager