Die CNC E80 Serie zeichnet sich aus durch enorme Leistungssteigerungen und höhere Genauigkeiten als je zuvor. Die einfache und benutzerfreundliche E80 Serie sorgt für mehr Wirtschaftlichkeit und fügt sich ideal in einfach strukturierte Maschinenkonfigurationen ein.

– Mitsubishi Electric CNC Engineering Team

Hohe Leistung & Genauigkeit

![]()

Modelle für verschiedene Maschinenkonfigurationen – Typ A / Typ B

Führendes Design bei Display-Einheiten und Tastaturen

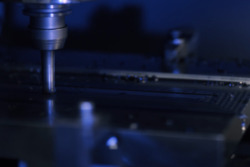

Mit der Hochgeschwindigkeits-CNC von Mitsubishi Electric verkürzt die E80-Serie die Zykluszeiten durch eine höhere Programm- und SPS-Verarbeitungsleistung. Höhere optische Kommunikationsgeschwindigkeiten zwischen der CNC und dem Antrieb führen zu einer höheren Genauigkeit bei der Bearbeitung.

Die Modelle TypA und TypB sind sowohl für Bearbeitungszentren als auch für Drehmaschinen erhältlich. Wählen Sie das Modell mit den Spezifikationen, die am besten zu Ihrer Maschinenkonfiguration passen. [Machining center system] TypeB unterstützt Maschinen mit bis zu 3 Achsen. TypeA unterstützt den Aufbau eines Rundtisches. [Drehmaschinensystem] TypA unterstützt die Einrichtung eines Drehtisches. [Lathe system] TypeB steuert standardmäßig 3 Vorschubachsen und 2 Spindeln. Wählen Sie TypeA für Kongurationen mit maximal 3 Spindeln, wie z.B. Verbunddrehmaschinen. Wählen Sie TypA für Konfigurationen, die maximal 3 Spindeln haben, wie z.B. Verbunddrehmaschinen.

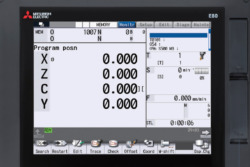

Die E80-Serie übernimmt das Design der M800/M80-Serie. Die Anzeigeeinheit und die Tastatur sind nur 9,5 mm dick und eröffnen neue Möglichkeiten für das Maschinendesign. Es gibt 2 Arten von Tastaturlayouts, eines für das Drehen und das andere für das Fräsen.

Die E80 Baureihe verfügt über erweiterte, hochpräzise Steuerungsfunktionen für Drehmaschinen mit serienmäßigen Fräsfunktionalitäten. Funktionen wie die interaktive Zyklus-Programmierung reduziert den Programmierungsaufwand und verbessert die Bedienbarkeit. Funktionen wie die interaktive Zykluseinfügung erleichtern die Programmierung und verbessern die Bedienbarkeit.

Die E80 Baureihe verfügt über erweiterte, hochpräzise Steuerungsfunktionen für Drehmaschinen mit serienmäßigen Fräsfunktionalitäten. Funktionen wie die interaktive Zyklus-Programmierung reduziert den Programmierungsaufwand und verbessert die Bedienbarkeit. Funktionen wie die interaktive Zykluseinfügung erleichtern die Programmierung und verbessern die Bedienbarkeit.

Der übersichtliche Monitor vereint alle wesentlichen Informationen für die Massenproduktion auf einer Bildschirmseite und macht es einfach, Informationen auf Anhieb zu finden. Mit dem Werkzeugsymbol können Optionen wie das ausgewählte Werkzeug und die Restlebensdauer überprüft werden. Informationen wie das ausgewählte Werkzeug und die verbleibende Lebensdauer können über das Werkzeugsymbol eingesehen werden.

Der übersichtliche Monitor vereint alle wesentlichen Informationen für die Massenproduktion auf einer Bildschirmseite und macht es einfach, Informationen auf Anhieb zu finden. Mit dem Werkzeugsymbol können Optionen wie das ausgewählte Werkzeug und die Restlebensdauer überprüft werden. Informationen wie das ausgewählte Werkzeug und die verbleibende Lebensdauer können über das Werkzeugsymbol eingesehen werden.

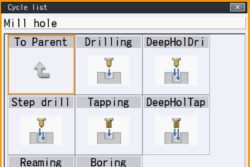

Die E80-Serie ist mit Interactive Cycle Insertion (ICI) ausgestattet. Mit diesem einfachen Programmiersystem können Sie problemlos Programme für jeden Prozess erstellen. Ganz gleich, ob Sie drehen, kopieren, einstechen oder ein Gewinde schneiden müssen, die übersichtliche Benutzeroberfläche zeigt den gewünschten Werkzeugweg oder die gewünschte Bearbeitungsform deutlich an.

Die E80-Serie ist mit Interactive Cycle Insertion (ICI) ausgestattet. Mit diesem einfachen Programmiersystem können Sie problemlos Programme für jeden Prozess erstellen. Ganz gleich, ob Sie drehen, kopieren, einstechen oder ein Gewinde schneiden müssen, die übersichtliche Benutzeroberfläche zeigt den gewünschten Werkzeugweg oder die gewünschte Bearbeitungsform deutlich an.

Synchrones Gewindeschneiden kann mit einer analog angeschlossenen Spindel, wie beispielsweise einem Wechselrichter, ohne Verwendung eines speziellen Werkzeughalters durchgeführt werden. Die Anwendbarkeit auf eine Vielzahl von Maschinenspezifikationen ermöglicht eine effizientere Bearbeitung. Die Anwendbarkeit auf eine breite Palette von Maschinenspezifikationen ermöglicht eine effizientere Bearbeitung.

Synchrones Gewindeschneiden kann mit einer analog angeschlossenen Spindel, wie beispielsweise einem Wechselrichter, ohne Verwendung eines speziellen Werkzeughalters durchgeführt werden. Die Anwendbarkeit auf eine Vielzahl von Maschinenspezifikationen ermöglicht eine effizientere Bearbeitung. Die Anwendbarkeit auf eine breite Palette von Maschinenspezifikationen ermöglicht eine effizientere Bearbeitung.

Die hochpräzise Steuerung der Serie E80 minimiert Abweichungen des tatsächlichen Werkzeugwegs vom Führungsweg und verbessert so die Genauigkeit der Bearbeitung von Ecken und Rundungen.

Das gleiche Bearbeitungsprogramm kann verwendet werden, wenn das Werkstückkoordinatensystem nicht mit dem tatsächlichen Werkstückkoordinatensystem übereinstimmt oder wenn sich die tatsächliche Werkstücklänge unterscheidet. Diese Funktion erleichtert die Erstellung von Bearbeitungsprogrammen. Mit dieser Funktion können Sie Bearbeitungsprogramme einfacher erstellen.

Das gleiche Bearbeitungsprogramm kann verwendet werden, wenn das Werkstückkoordinatensystem nicht mit dem tatsächlichen Werkstückkoordinatensystem übereinstimmt oder wenn sich die tatsächliche Werkstücklänge unterscheidet. Diese Funktion erleichtert die Erstellung von Bearbeitungsprogrammen. Mit dieser Funktion können Sie Bearbeitungsprogramme einfacher erstellen.

Flexible Kommandos ermöglichen es dem Anwender, jederzeit zwischen Durchmesser- uns Radiusbeschreibung für jede Achse mit G-Code zu wechseln. Flexible Kommandos sind besonders nützlich in Programmen, bei denen Drehen und Fräsen parallel laufen. Flexible Befehle sind besonders nützlich für Programme, in denen Drehen und Fräsen nebeneinander vorkommen.

Flexible Kommandos ermöglichen es dem Anwender, jederzeit zwischen Durchmesser- uns Radiusbeschreibung für jede Achse mit G-Code zu wechseln. Flexible Kommandos sind besonders nützlich in Programmen, bei denen Drehen und Fräsen parallel laufen. Flexible Befehle sind besonders nützlich für Programme, in denen Drehen und Fräsen nebeneinander vorkommen.

Die fertige Form wird bei der Erstellung eines Bearbeitungsprogramms in 3D angezeigt. Die Überprüfung der fertigen Form in Echtzeit während der Programmerstellung ermöglicht es dem Benutzer, Fehler zu korrigieren, sobald sie in der fertigen Form erscheinen.

Überprüfen Sie das Bearbeitungsprogramm, während Sie den tatsächlichen Betrieb der Maschine beobachten. Außerdem kann der Vorwärts-/Rückwärtslauf bei einer gewünschten Vorschubgeschwindigkeit (manueller Griffvorschub) sorgfältig geprüft werden, was die Prototypenprüfung genauer und einfacher macht als bisher.

Die 3D-Kontrollfunktion ermöglicht es dem Benutzer, ein fertiggestelltes Bearbeitungsprogramm mit der 3D-Grafik der endgültigen Form des Programms zu vergleichen. Die Möglichkeit, eine detaillierte Prüfung der Endform vor der Produktion auf der eigentlichen Maschine durchzuführen, ist ein großer Vorteil. Ein großer Vorteil ist die Möglichkeit, die endgültige Form vor der Produktion auf der eigentlichen Maschine genau zu prüfen.

| Lathe system | Machining center system | |||

|---|---|---|---|---|

| TypeA | TypeB | TypeA | TypeB | |

| Maximale Anzahl von Achsen (NC-Achsen + Spindeln + PLC-Achsen) | 8 | 5 | 6 | 4 |

| Max. Anzahl der NC-Achsen (insgesamt für alle Teilesysteme) | 5 | 4 | 5(*1) | 3 |

| Max. Anzahl von Spindeln | 3 | 2 | 1 | 1 |

| Max. Anzahl von PLC-Achsen | 3 | 3 | 2 | 0 |

| Anzahl der gleichzeitigen Bahnsteuerungsachsen | 4 | 4 | 4 | 3 |

| Max. Anzahl von Teilsystemen | ◯1 | ◯1 | ◯1 | ◯1 |

| Display unit-side High-speed program server mode | ◯ | ◯ | ◯ | ◯ |

| Frontseitiger SD-Kartenmodus | ◯ | ◯ | ◯ | ◯ |

| Kleinstes Befehlsinkrement | 0.1μm | 0.1μm | 0.1μm | 0.1μm |

| Geringstes Kontrollinkrement | 1nm | 1nm | 1nm | 1nm |

| Programmspeicherkapazität (Anzahl der gespeicherten Programme) | 230KB [600m] (400 programs) | 230KB [600m] (400 programs) | 500KB [1280m] (1000programs) | 500KB [1280m] (1000programs) |

| Max. Anzahl von Werkzeugkorrektursätzen | 99 sets | 99 sets | 200 sets | 99 sets |

| Eingebaute PLC-Kapazität [Anzahl der Schritte] | ◯20000 | ◯20000 | ◯20000 | ◯20000 |

| Multi-Programm [Anzahl der Programme] | ◯60 | ◯60 | ◯60 | ◯60 |

| Multiprojekt [Anzahl der gespeicherten Projekte] | ◯1 | ◯1 | ◯1 | ◯1 |

| Makroprogramm Variabler Befehl | 600 sets | 200 sets | 600 sets | 200 sets |

| Werkzeugmaschienhersteller Makro | ◯ | ◯ | ◯ | ◯ |

| Verschiebung des Werkstückkoordinatensystems | ◯ | ◯ | - | - |

| 3D-Volumenprogrammprüfung | ◯ | ◯ | ◯ | ◯ |

| Manueller beliebiger Rückwärtslauf (Programmprüfbetrieb) | ◯ | ◯ | - | - |

| Interaktive Zykluseinführung | ◯ | ◯ | ◯ | ◯ |

| Durchmesser/Radius-Bezeichnungsschalter | ◯ | ◯ | - | - |

| Synchrones Gewindeschneiden mit analoger I/F-Spindel | ◯ | ◯ | ◯ | ◯ |

| Messung der Werkstückposition | - | - | ◯ | ◯ |

| Einfacher Befehl zur Bearbeitung von Schrägflächen | - | - | ◯ | - |

| Hochpräzise Steuerung (G61.1/G08) | ◯ | ◯ | ◯ | - |

| eSSS-Kontrolle | ◯ | ◯ | ◯ | - |

| Toleranzkontrolle | ◯ | ◯ | ◯ | - |

| OMR-FF | ◯ | ◯ | ◯ | ◯ |

| Servomotorsteuerung im Spindelmodus | ◯ | ◯ | - | - |

| Programmierung der Formansicht beenden | ◯ | ◯ | - | - |

| E-Mail-Benachrichtigung an den Betreiber | ◯ | ◯ | ◯ | ◯ |

| Betriebsverlauf (detaillierte Informationen zum Alarmverlauf) | ◯ | ◯ | ◯ | ◯ |

| CC-Link (Master/Lokal) | □ | □ | □ | □ |

| PROFIBUS-DP (Master) | □ | □ | □ | □ |

| EtherNet/IP | □ | □ | □ | □ |

| MES-Schnittstellenbibliothek | ◯ | ◯ | ◯ | ◯ |

| EcoMonitorLight-Anschluss | ◯ | ◯ | ◯ | ◯ |

| System-Sperre | ◯ | ◯ | ◯ | ◯ |

Dieses Handbuch ist eine Anleitung zur Verwendung der MITSUBISHI CNC.

Dieses Handbuch ist eine Anleitung zur Verwendung der MITSUBISHI CNC M800/M80/E80-Serie.

Dieses Handbuch enthält die für die Wartung der MITSUBISHI CNC M800/M80/E80-Serie erforderlichen Elemente.

Dieses Handbuch erklärt die SPS-Entwicklungsumgebung.

Handbücher, die sich auf die M800/M80/E80/C80-Serie beziehen, sind wie folgt aufgelistet.

M800-M80-E80-C80 Series HAND BOOK

Dieses Handbuch beschreibt die verschiedenen Signalschnittstellen und Funktionen der NC-Einheit, die bei der Erstellung von Mitsubishi Electric CNC-Ablaufprogrammen (eingebaute PLC) benötigt werden.

Dieses Handbuch beschreibt, wie Sie die CNC-Programmierung von Mitsubishi Electric durchführen.

This manual describes how to perform Mitsubishi Electric CNC programming.

Dieses Handbuch beschreibt die Spezifikationen der Mitsubishi Electric CNC.

Dieses Handbuch beschreibt die Spezifikationen der Mitsubishi Electric CNC.

Dieses Handbuch enthält die für die Installation, den Anschluss und die Einrichtung der MITSUBISHI CNC erforderlichen Elemente.

Felder markiert mit einem * sind verpflichtend.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Tel.: +49 (0)2102 / 486 - 0

Fax: +49 (0)2102 / 486 - 1120

cnc.sales@meg.mee.com

Benjamin Buzga

CNC Sales & Business Development Manager